Introductie

De vroege jaren van de Grand Prix... voordat er uitgebreide regelgevingen, veiligheidsmaatregelen of aerodynamica in het spel waren. Olie spatte op de racebril, koelvloeistof druppelde langs de radiateur, de auto's trokken op gierende banden door de bochten. In 1927 won de Delage 15-S-8 elke wedstrijd (het team Delage had vier van deze auto's beschikbaar). Robert Benoist, die de meeste overwinningen behaalde, schreef geschiedenis door de eerste Grand Prix-wereldkampioen te worden.

Full scratch

Ik ga een poging doen de auto van Robert Benoist, zoals die was tijdens de Grand Prix van Italië, na te maken en gebruik daarvoor de schaal 1/12. Voor veel onderwerpen in de modelbouw heb ik (zolang ruimte geen criterium is) een favoriete schaal. Voor vliegtuigen is dat bijvoorbeeld 1/32, voor militair 1/35 en voor auto's 1/12. Het is de bedoeling om de auto full scratch te maken, dus elk onderdeeltje zelf gemaakt. Of me dit gaat lukken is natuurlijk de vraag, maar daar gaan we wel achter komen. Ik besef dat ik meer modelbouwprojecten niet af maak dan wél, maar zoals altijd wanneer ik begin heb ik goede hoop. Hoe dan ook is er een grote hoeveelheid informatie tot me te nemen en een boel te leren.

Delage 15-S-8

Voor Grands Prix in 1927 was voorgeschreven dat de auto's een motor van maximaal 1.500 cc mochten hebben. Dat is een motorinhoud gelijk aan het gemiddelde van een hedendaagse auto, niet veel dus. Toch wist het prestigieuze merk Delage een werkelijk prachtige en zeer krachtige motor te produceren. Het is een 8-cilindermotor met, volgens de meeste bronnen, een vermogen van 170PK. En dat is beduidend méér dan het vermogen van een hedendaagse auto. Dit geeft al aan hoe knap deze prestatie was, voor een auto van bijna 90 jaar oud. Een van de geheimen van de motor was, dat de krukas en alle andere assen gelagerd waren. In totaal zitten er 62 lagers in de motor verwerkt. Dit zorgde ervoor dat de motor buitengewoon soepel liep. Hij behaalde probleemloos 8.000 toeren, waar andere Grand Prix-wagens niet verder kwamen dan 5.000 of 6.000 toeren.

(Courtesy Olivier St. Raph)

Hier is dit vermogen in actie te zien... volgens kenners één van de mooiste motorgeluiden uit de geschiedenis van de automobiel:

De research

Er zijn vier auto's geproduceerd in 1927 (de teamauto's) en twee erna. Opmerkelijk genoeg bestaan ze nog allemaal, in uiteenlopende staat. Chassis #1 (zie de bovenste twee foto's) is nagenoeg helemaal origineel en daar zal ik dan ook mijn model op baseren. Deze week staan alle zes de modellen, voor het eerst, bij elkaar op één tentoonstelling genaamd Retromobile in Parijs. Daar ga ik morgen naartoe en ik hoop daar leads te krijgen over de beschikbaarheid van blauwdrukken. Met de eigenaar van Chassis #1 loopt een correspondentie en ik zal binnenkort een aantal foto's krijgen van de body-off situatie (gedurende restauratie) zodat ik het chassis met details daarop kan baseren.

In dit topic op een ander forum (met veel klassieke Grand Prix-expertise) heb ik flink wat informatie verzameld over deze auto en zijn geschiedenis. Er zijn tekeningen te vinden, oude foto's, nieuwe foto's, links naar artikelen enzovoorts.

(Copyright unknown)

De bouw

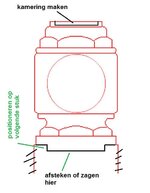

Het zal niet makkelijk worden om een full scratchbouw te doen, daar ben ik inmiddels wel achter. Ik zal mezelf verschillende technieken moeten eigen maken, zoals:

- Werken met de draaibank.

- Werken met de frees.

- Zilversolderen.

- Metaal persen.

- Metaal gieten.

- Resin gieten.

- Electroplating.

- Spaakwielen bespannen.

- Overige metaalbewerking zoals in in vorm kloppen en het maken van louvres.

- Bekleden met leer.

Ik hoop dat het me allemaal gaat lukken. Hoe dan ook, laat ik uitgebreid zien wat ik ga doen en hoe ik het ga doen. Voornamelijk zal er een heel spectrum aan fouten te zien zijn en hopelijk ook wat positieve resultaten. Ik heb veel over de bovengenoemde technieken en scratchbouw in het algemeen gelezen en heb dan ook diverse inspiratiebronnen, zoals de twee ontzagwekkende basisboeken over automodelbouw van Gerald Wingrove en het topic over de Talbot-Lago Grand Prix-wagen van Propeller (zie hier). Veel technieken die ik ga uitproberen zijn van deze en andere bronnen afkomstig, dus credits aan deze ongelooflijke kunstenaars en technici, maar er zullen uiteindelijk altijd problemen tevoorschijn komen waar ik zelf een oplossing voor zal moeten vinden...

Video logs

Hieronder staat een overzicht van de vlogs tot nu toe. Krijg je geen ondertiteling, druk dan op de ontertitel-knop.

1e video (introductie).

2e video (intro tot Fusion 360).

Laatst bewerkt: