Ik moest nu ook eens naar de draaischijf gaan kijken.

Die staat onder het zwaartepunt van het kanon, dat zo goed gekalibreerd is dat enkele manschappen het met de hand rond dit punt kunnen draaien. De schijf heeft een inspringende rand zodat ze op een oneffen terrein met kiezels houvast vindt. Je ziet ook haken om ze op een transportwagon te bevestigen. De schijf die in de kit meegeleverd is, is een centimeter te groot. Ik dacht dat ik vandaag een goed vervangmiddel gevonden had.

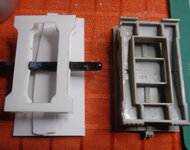

Dit deksel van Red Band-snoepjes had een gietnaad op de exacte diameter van 8,3cm en had ook nog eens verstevigingsribben die om de andere rib op de juiste plaats zaten (aangezien het kanon er 24 heeft en het deksel 16).

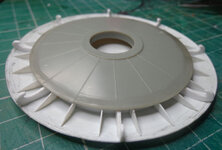

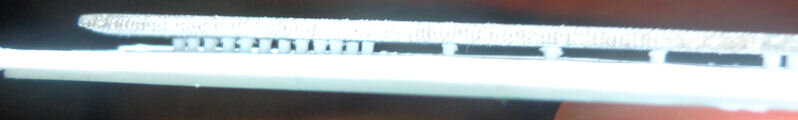

Hier zie je hoe mooi dat uitkomt. Het is geen styreen maar dan lijmen we het wel anders, dacht ik.

Helaas zat de flens anders rond het deksel dan bij de draaischijf nodig was. De buitenrand moest plat op de grond liggen en ging nu schuin omhoog.

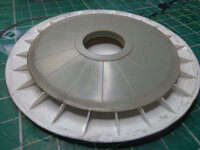

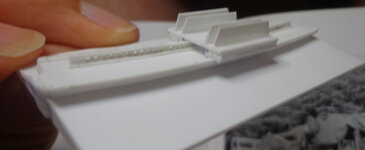

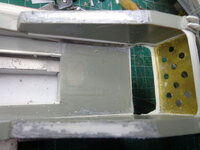

Dan heb ik maar de oude schijf ingekort om toch al de binnenzijde goed te hebben. Hier is er ook een styreenstrookje onder gelijmd. Hiertegen ga ik nieuwe ribben kleven.

Een schijf uitsnijden was gemakkelijk te doen met de cirkelsnijder. Ik moet wel nog een methode vinden om de opstaande rand in die schijf te krijgen. Dat zou wel eens moeilijker kunnen worden dan het klinkt, want het materiaal zal de neiging hebben om ergens aan de rand ineen te stuiken of te rimpelen als er hitte gebruikt wordt. Misschien moet ik een nieuw deksel zoeken dat op die diameter al een opstaand randje heeft.

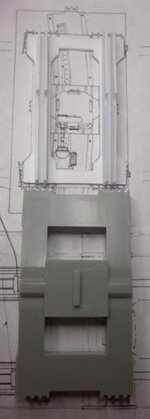

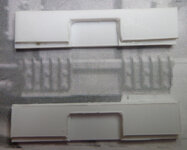

Nog een tussenstand van de motoren, met de oliekoelers er op.

Die staat onder het zwaartepunt van het kanon, dat zo goed gekalibreerd is dat enkele manschappen het met de hand rond dit punt kunnen draaien. De schijf heeft een inspringende rand zodat ze op een oneffen terrein met kiezels houvast vindt. Je ziet ook haken om ze op een transportwagon te bevestigen. De schijf die in de kit meegeleverd is, is een centimeter te groot. Ik dacht dat ik vandaag een goed vervangmiddel gevonden had.

Dit deksel van Red Band-snoepjes had een gietnaad op de exacte diameter van 8,3cm en had ook nog eens verstevigingsribben die om de andere rib op de juiste plaats zaten (aangezien het kanon er 24 heeft en het deksel 16).

Hier zie je hoe mooi dat uitkomt. Het is geen styreen maar dan lijmen we het wel anders, dacht ik.

Helaas zat de flens anders rond het deksel dan bij de draaischijf nodig was. De buitenrand moest plat op de grond liggen en ging nu schuin omhoog.

Dan heb ik maar de oude schijf ingekort om toch al de binnenzijde goed te hebben. Hier is er ook een styreenstrookje onder gelijmd. Hiertegen ga ik nieuwe ribben kleven.

Een schijf uitsnijden was gemakkelijk te doen met de cirkelsnijder. Ik moet wel nog een methode vinden om de opstaande rand in die schijf te krijgen. Dat zou wel eens moeilijker kunnen worden dan het klinkt, want het materiaal zal de neiging hebben om ergens aan de rand ineen te stuiken of te rimpelen als er hitte gebruikt wordt. Misschien moet ik een nieuw deksel zoeken dat op die diameter al een opstaand randje heeft.

Nog een tussenstand van de motoren, met de oliekoelers er op.