Heel goed idee, ben benieuwd.

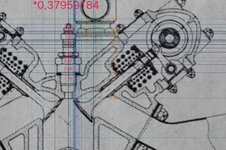

Als ik goed kijk, maak je nu de bougie uit 2 delen, die in elkaar passen. Ieder deel kan je inspannen of vast houden en gaan bewerken.

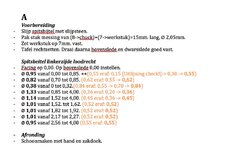

Daarbij moet je weer een aantal afzonderlijke bewerkingen doen, waarmee je dus, in plaats van 20 uur aan 1 bougie, waarbij het bij de laatste net fout gaat. Nog maar 2 uur bezig ben.

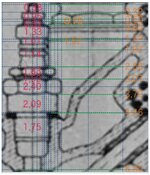

Dan lees ik goed, dit is de test fase, hierna ga je pas echt de 12 bougies maken

Een serie productie kan doen, met allemaal dezelfde bewerkingen achter elkaar en in plaats van 1 gehele, kan je veel halve onderkanten en halve bovenkanten maken, met meer precisie.

In dezelfde tijd kan je nu in 20 uur 20 onderkanten en 20 bovenkanten. En als er bij 1 helft iets fout is, dan koppel je hem met de andere helft.

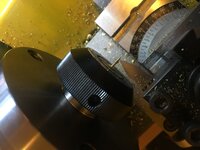

Ik begrijp ook wat op de foto te zien is, daar ga je nog zeskant bouten van maken of beginnen met detailleren

Als ik goed kijk, maak je nu de bougie uit 2 delen, die in elkaar passen. Ieder deel kan je inspannen of vast houden en gaan bewerken.

Daarbij moet je weer een aantal afzonderlijke bewerkingen doen, waarmee je dus, in plaats van 20 uur aan 1 bougie, waarbij het bij de laatste net fout gaat. Nog maar 2 uur bezig ben.

Dan lees ik goed, dit is de test fase, hierna ga je pas echt de 12 bougies maken

Een serie productie kan doen, met allemaal dezelfde bewerkingen achter elkaar en in plaats van 1 gehele, kan je veel halve onderkanten en halve bovenkanten maken, met meer precisie.

In dezelfde tijd kan je nu in 20 uur 20 onderkanten en 20 bovenkanten. En als er bij 1 helft iets fout is, dan koppel je hem met de andere helft.

Ik begrijp ook wat op de foto te zien is, daar ga je nog zeskant bouten van maken of beginnen met detailleren