@Filip: dank voor het mooie compliment! Ja ik ben zeker blij met deze kit en de leuke uitdagingen die die verschaft. En wat minstens zo leuk is, door de actieve inbreng van diverse forumleden is dit een erg leuk, gezellig topic en valt er veel te leren!

Zou je dit eens schematisch willen tekenen? Ik begrijp niet helemaal wat je bedoelt. Ik vind het idee van doorboring van het messing op zich wel een goeie gedachtesprong, als je dat suggereert.

Let wel, het onderste stukje plastic is gespiegeld aan het bovenste stuk plastic. Het onderste gaat IN de onderste messing beugel, het bovenste gaat IN de bovenste messing beugel.

Het geheel wordt in de gleuf van de versnellingsbak geklemd door aanzetstukken. Die zullen, zelfs zonder lijm, de beugelconstructie op zijn plek houden.

Dit kan ik niet volgen, je beschrijft nu iets wat je in gedachten hebt maar wat voor de lezer niet te visualiseren is, althans voor mij niet. Misschien kun je dit in de tekening verwerken.

Precies dat laatste ben ik van plan, eerst een paar aanhechtingspuntjes maken en daarna, als alles goed zit, definitief solderen.

Dit stukje kan ik in zijn geheel niet plaatsen. Wat bedoel je ermee?

@Aris:

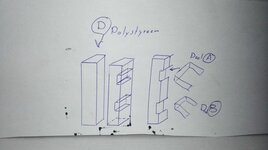

Ik zou het polystyrene balkje uit 1 gedeelte maken, in de breedte van de messing blokjes vijlen. Het messing boven onder zorgen voor een plaatje waar het in het styreen in gaat. Zodat het styreen het messing aan drie kanten vastgrijpt.

Zou je dit eens schematisch willen tekenen? Ik begrijp niet helemaal wat je bedoelt. Ik vind het idee van doorboring van het messing op zich wel een goeie gedachtesprong, als je dat suggereert.

Onder de onderste beugel nog een klein verstevigingsdriehoekje tussen messing en styreen aanbrengen. Van 30-60-90 graden. Waarbij een hoek van 90 tov messing styreen op het haakse hechtpunt en de hoek van 30 naar van styreen naar boven richting beugel.

Let wel, het onderste stukje plastic is gespiegeld aan het bovenste stuk plastic. Het onderste gaat IN de onderste messing beugel, het bovenste gaat IN de bovenste messing beugel.

Het geheel wordt in de gleuf van de versnellingsbak geklemd door aanzetstukken. Die zullen, zelfs zonder lijm, de beugelconstructie op zijn plek houden.

Eventueel boven de bovenste beugel een plaatje. Deze aanbrengen met de hoek 90 graden tussen styreen en messing en met de hoek van 30 graden, schuin naar beneden. Nu zal deze duwend werken, tov het wiel wat je gaat plaatsen dus vrijwel de lijm of soldeerkracht niet nodig hebben.

Kies je om dit hoekje onder de bovenste beugel te plaatsen, door zicht toestand dan heeft die wel de trekkracht nodig, dus een stevige(re) verbinding. Wat ook opgaat voor de onderste.

Dit kan ik niet volgen, je beschrijft nu iets wat je in gedachten hebt maar wat voor de lezer niet te visualiseren is, althans voor mij niet. Misschien kun je dit in de tekening verwerken.

Dan het solderen / vormen van het messing, Ik ga ervan uit een plaatje met opstaande rand..

Dan zou ik eerst het plaatje op maat knippen bewerken en passen. En dan al naar gelang een lange strip, messing in de vorm van het plaatje brengen aan elkaar solderen. Of eventueel nog steeds bang dat het blijft hechten, de strip rond het plaatje op een paar puntjes hechten. Dat is hoe precies je de strip kan vormen rond het plaatje.

Precies dat laatste ben ik van plan, eerst een paar aanhechtingspuntjes maken en daarna, als alles goed zit, definitief solderen.

Nooit zou ik aanraden aan de binnenkant stiekem een echte koperdraad te leggen de zachte buigzame en geen brass. Harde, tang nodig om te buigen (mesingdraad)

Dat zal de enige zijn die onder het solderen mag bewegen en tijdens de stolling ook mag bewegen. Die beweging niet met een pincet, want op die plaatst koelt het te snel af. Daar heb je iets van hoornachtig materiaal voor nodig, of de aloude kaasprikker.

Redenering door het stukje rond zacht materiaal, vergroot je het hechtoppervlak veel meer.

Dit stukje kan ik in zijn geheel niet plaatsen. Wat bedoel je ermee?