@Bart: hartelijk dank voor die twee links, vooral de laatste maakt het proces goed inzichtelijk en legt dingen uit die ik niet wist.

96. Ik heb nog wat nagedacht en getest. Hulp nog steeds van Bart en Peter, waarvoor grote dank! Het getuigt van waardevol altruïsme om een andere modelbouwer (mede) tot een oplossing te leiden.

Er zijn eigenlijk drie uitdagingen bij het maken van de binnenste velg: door het uitrekken komen er vouwtjes in het messing. Door te temperen en strategisch koelgaten te boren, zal daar uiteindelijk hopelijk helemaal niets of maar een heel klein beetje van te zien zijn. Tweede 'probleem', het centreren van het gat voor de as (=het centrale gat). Ik kan daar heel veel over vertellen, of heel weinig. Ik kies dat laatste. Laat ik het erop houden dat het een probleem is. En het derde is het positioneren en boren van de vier of twee koelgaten, daarbij de velg niet vervormende (het is erg dun messing) en daarbij ook een soort elliptische vorm te creëren.

Probleem 2 heb ik, na diverse pogingen, geprobeerd op te lossen door de freesmachine te gebruiken. Na een tip van Peter heb ik het onderdeel nog niet uitgeknipt en zo geklemd:

97. Zo dus. Dit is nog wel 2 milimeter, moet 2,5 worden.

98. Het gat zit niet gecentreerd, heb dit bij wijze van proef op het oog gedaan; gaat dus om het idee. Je kunt zien dat de cirkel niet netjes rond is. Zelfs met een freesmachine (=hier gebruikt als kolomboor) dus. Dat komt denk ik door de spiraalvorm van zo'n boortje.

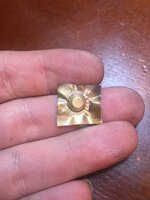

99. Een ronde schuurstick wilde hier niet helpen, tastte de strakheid van het dunne messing aan. Maar dit diamantfreesje werkte perfect! Zoals te zien heb ik me ook nog over het tweede probleem gebogen en met groot genoegen kan ik u voorstellen aan... een 'ellips' (nog een beetje eivormig, maar mag de pret niet drukken)!

Nu nog hopen dat dit zo ook kan bij de vier koelingsgaten. En dat het in 't klein net zo prettig werkt als in het groot.

Mocht dit lukken, dan hoeft alleen nog de as te worden gemaakt. Samen met de bouten en moeren, zal het uiterlijke wiel dan bestaan uit 2 banddelen, 2 velgdelen, 1 asdeel en 16 moeren, al dan niet inclusief bouten, dus in totaal 21 onderdelen. Ik weet wel niet of ik de 8 kleine moertjes op schaal voor elkaar krijg.

Totaal bestede bouwtijd: 16 uur.