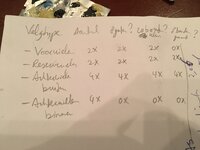

@Filip: leuk dat je het topic blijft volgen. Ja ik ben blij met het resultaat, hopelijk krijg ik het uiteindelijk zoals ik wil, met die 8 gaatjes die geboord zouden moeten worden en de Masterclub-deeltjes erin.

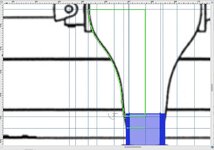

185. Ready for mass production!

186. Tien exemplaren vacuformen kostte een uur en een kwartier.

187. Het boren van 1 (draaibank) + 4 (freesmachine) gaatjes kostte slechts een uur, dat op 10 te gebruiken wielen, 1 reserve-exemplaar en 1 test-exemplaar dat ik ga gebruiken om de positie van de 0,4mm. gaatjes te bepalen.

Dan nu eerst kwalificatie Formule 1 kijken, en daarna de gaatjes boren voor de Masterclub-onderdeeltjes. Ook moeten de binnenvelgjes nog van braampjes worden ontdaan.

Totaal bestede bouwtijd: 36 uur.

185. Ready for mass production!

186. Tien exemplaren vacuformen kostte een uur en een kwartier.

187. Het boren van 1 (draaibank) + 4 (freesmachine) gaatjes kostte slechts een uur, dat op 10 te gebruiken wielen, 1 reserve-exemplaar en 1 test-exemplaar dat ik ga gebruiken om de positie van de 0,4mm. gaatjes te bepalen.

Dan nu eerst kwalificatie Formule 1 kijken, en daarna de gaatjes boren voor de Masterclub-onderdeeltjes. Ook moeten de binnenvelgjes nog van braampjes worden ontdaan.

Totaal bestede bouwtijd: 36 uur.